ناهمراستایی فلنج ها

یکی دیگر از مواردی که هنگام لاین چک باید بررسی شود و اهمیت بالایی دارد، درست نصب شدن فلنجهاست. اصولاً فلنجها ابزارهایی هستند که این امکان را به ما میدهند که بدون دردسر و هزینۀ زیاد، بخشی از لوله کشی را جدا کرده و دوباره سرِ هم کنیم. اما اگر از این مزیت درست استفاده نشود، سیستم لوله کشی ممکن است آسیبهای جدی ببیند. از شایع ترین اشکالاتی که هنگام فیت آپ و یا با وجود فیتآپ صحیح، در هنگام جوشکاری بروز میکند، ناهمراستایی فلنجهاست.

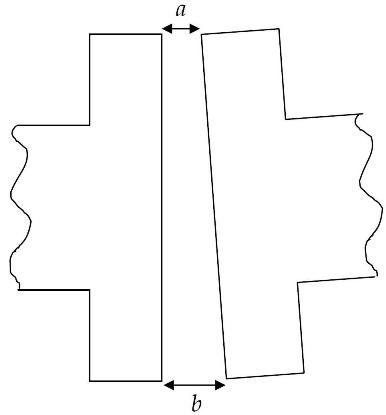

فلنجهایی که در شکل میبینید، همراستا

نیستند و فاصلۀ فیس (صورت) دو فلنج در دو نقطه بیشترین اختلاف را با هم دارد که آنها

را با a و b نشان میدهیم.

در حالت درست، این اختلاف باید صفر باشد، اما همیشه در اجرا انحرافهایی از شرایط

آرمانی وجود دارد که وظیفۀ ناظر محدود کردن این انحرافها به مقادیر پذیرفتنی است.

فلنجهایی که در شکل میبینید، همراستا

نیستند و فاصلۀ فیس (صورت) دو فلنج در دو نقطه بیشترین اختلاف را با هم دارد که آنها

را با a و b نشان میدهیم.

در حالت درست، این اختلاف باید صفر باشد، اما همیشه در اجرا انحرافهایی از شرایط

آرمانی وجود دارد که وظیفۀ ناظر محدود کردن این انحرافها به مقادیر پذیرفتنی است.

مقدار مجاز برای a − b را مشخصههای پروژههای مختلف به صورتهای مختلفی بیان کردهاند که بعضی از آنها سخت گیرانهاند. مثلاً مشخصۀ فازهای 17و18 پارس جنوبی این مقدار مجاز را کلاً 1 mm بیان کرده که به نظر من کمی سختگیرانه است و عملاً نمیتوان پیمانکار را به اجرای آن وادار کرد. اما مشخصۀ یکی از شرکتهای پتروشیمی به این صورت بیان کرده بود که a − b مجاز برای فلنجهای با قطر تا 60 cm به ازای هر 20 cm باید 1 mm و برای قطرهای بالاتر از 60 cm باید 3 mm باشد. یعنی تحت هیچ شرایطی بالاتر از 3 mm مجاز نیست.

اما پیششرط چنین اندازهگیری شل بودن مهرههای فلنج است، به گونهای که نیرویی از طرف پیچها به آن وارد نشود. پس هنگامی که ناظر سرِ خط حاضر میشود، فلنج ها باید شل باشد، و اگر چنین نباشد باید از پیمانکار بخواهد ابتدا مهرههای فلنج را شل کند و سپس فاصلههای میان فلنجها را در نقاط مختلف اندازهگیری کند.

مطالبی که تا به حال گفتیم مربوط به خطوطی بود که به فلنج تجهیز یا به فلنجهای خطوط دیگر وصل میشوند. اما ممکن است ادامۀ خطی که قرار است تحویل بگیریم هنوز اجرا نشده باشد و روبروی فلنج انتهای خط، فلنج دیگری نباشد که در این حالت مقادیر a وb دیگر وجود ندارد که قابل اندازه گیری باشد. در چنین حالتی باید خط به تنهایی با تراز بررسی شود و حباب تراز نباید از خطوط محدود کننده خارج شود و بررسیهای تکمیلی روی خط روبرویی انجام شود.

دوستی از میان خوانندگان، طی نظر ارزشمندی

خواسته بود تا روش های اصلاح ناهمراستایی در فلنج ها را هم توضیح دهیم. در این

باره باید عرض کنم که دو راه برای اصلاح این عیب هست که بسته به بزرگی آن پیشنهاد

می شوند.

راه اول که با نام recap شناخته می شود برای ناهمراستایی های کوچک به کار می رود و عبارتست از برداشتن برآمدگی روی جوش با سنگ در زاویه ای که فلنج برآمده است و جوشکاری مجدد رویۀ جوش.

راهکار دوم هم که کار بیشتری می برد و خرج بیشتری را هم برمی دارد همانا بریدن جوش و جوشکاری دوبارۀ فلنج است که اصطلاحاً به آن cut out می گویند.

مطب دیگری هم باید عرض کنم این است که در فلنج های با قطر بالا، چنانچه یک جوشکار عملیات جوشکاری را انجام دهد، کشیده شدن فلنج به یک سمت اجتناب ناپذیر خواهد بود. برای جلوگیری از این حالت، باید پاس های اول را دو جوشکار به طور همزمان و با زاویۀ 180º نسبت به همدیگر انجام دهند تا جوشکاری حالت متقارن داشته باشد. تنظیم آمپر دستگاه جوشکاری هم می تواند تا حدودی از این عیب جلوگیری کند.

سلام

از زحمات شما در راستای افزایش آگاهی در زمینه پایپینگ سپاسگذاریم.

به نظر من اگه در مورد روشهای اصلاح انحراف فلنج ها هم توضیح دهید مطالبتان کامل تر خواهد بود.

با تشکر

اخیراً در سایت مفید http://www.eng-tips.com در حال گذر بودم، متوجه نام شما شدم. از اینکه یک ایرانی با این سایت آشناست و سوالات خود را در این سایت مطرح کرده احساس خوبی داشتم.

http://www.eng-tips.com/viewthread.cfm?qid=318398

http://www.eng-tips.com/viewthread.cfm?qid=316513

http://www.eng-tips.com/viewthread.cfm?qid=313136

http://www.eng-tips.com/viewthread.cfm?qid=296434

http://www.eng-tips.com/viewthread.cfm?qid=307548

نظر لطف شماست

با سلام

در مدرک ASME PCC-1-2010, APPENDIX E مطالب مفیدی در این زمینه وجود دارد.

از اگاهی بخشی شما در این زمینه سپاسگزارم

لطفا در مورد رشته های دانشگاهی که در این عرصه موفق ترند همچنین جایگاه طراحی و اجرای پایپینگ توضیحاتی بفرمایید

باز هم ممنون از وبلاگ خوبتون

اصولاً در اجرای پایپینگ همۀ رشته ها می توانند فعالیت کنند و بیش از هر چیز تجربه و مطالعۀ خود شخص (شامل مدارک پروژه، کد ها و استانداردها، و کتب پایپینگ) می تواند موثر باشد. اما در زمینۀ طراحی علاوه بر تجربۀ سایتی، تحصیل در رشتۀ مکانیک از دیگر رشته ها بیشتر به درد می خورد. در طراحی پایپینگ، هم دروس سیالاتی کاربرد دارند، مثل مکانیک سیالات، ترمودینامیک و انتقال گرما؛ هم دروس جامداتی، مثل مقاومت مصالح، استاتیک و طراحی اجزا

با عرض سلام خدمت جناب ظفری

با تشکر از راهنمایی ارزشمند شما لطفا پاسخ این 2 سوال را بفرمایید:

ایا در زمینه طراحی ابتدا دوره های اموزشی را پیشنهاد میکنید یا فقط مطالعه و تجربه سایتی؟

و اینکه یک طراح پایپینگ باید لزوما بر مباحث متریال و انالیز تنش مسلط باشد یا خیر؟

سپاسگزارم

پیش از پاسخ به سوال شما ابتدا باید عرض کنم که بنده طراح پایپینگ نیستم. تنها تجربه من در زمینه پایپینگ محدود است به کار در ردۀ کارفرما و کنترل کیفیت در سایت. البته در زمینۀ طراحی هم با توجه به علاقۀ شخصی، مطالعاتی دارم اما خود را طراح پایپینگ نمیدانم و معتقدم که هنوز با این ادعا فاصلۀ زیادی دارم.

در پاسخ به سوال اول شما باید عرض کنم که به نظر من همۀ مواردی که برشمرید لازمند و با نداشتن هر کدام، طراح عملا نمیتواند طراح خوبی باشد.

و در بارۀ سوال دوم هم فکر می کنم یک طراح باید با مباحث یاد شده آشنایی لازم را داشته باشد که بسته به تخصص او این آشنایی می تواند در سطح آشنایی اولیه یا تسلط کامل باشد.

مرسی.

خیلی مفید بود.فقط یه سوال وقتی recap انجام بدیم اگرچه فلنج ها همراستا میشن اما فاصله ی فلنج ها بیشتر میشه.مشکلی پیش نمیاد؟مرسی

درسته فاصلۀ فلنج ها بیشتر میشه، اما تاثیر چندانی در جفت شدن فلنج ها نداره. چون تاثیر این افزایش فاصله در برابر ناهمراستایی سطح فلنج ها ناچیزه.

سلام جناب آقای مهندس ظفری

خدا قوت

1- لطف کنید در مورد انواع فلنج ها و اصطلاح فارسی آن ها یه توضیح بدهید. چندتا استعلام قیمت گرفتیم تو هرکدوم یه چیزی نوشته، یکی نوشته اسلیپون رو گردن دار یکی نوشته جوشی و ...

2- کی منتظر کتاب باشیم مهندس ظفری؟؟

سلام بر شما همراه همیشگی

فلنج ها از لحاظ پیشانی (face) به سه دسته تقسیم می شوند:

1- پیشانی تخت (flat face)

2- پیشانی برآمده (raised face)

3- پیشانی حلقه ای (ring type joint)

پیشانی تخت ویژۀ فلنج های چدنی است، چون این فلنج ها تحمل تنش بیش از حد را ندارند و احتمال ترک خوردن شان وجود دارد. پیشانی برآمده نسبت به تخت آب بندی بهتری را نتیجه می دهد و در فلنج های فولادی به کار می رود. پیشانی حلقه ای در فلنج های فولادی کلاس 600 پوند و بالاتر به کار می رود و جایگزین پیشانی برآمده است.

اما دسته بندی دیگری هم در فلنج های هست که شکل ظاهری آنها را مشخص می کند و ازین قرار است:

1- گردن دار (weld neck)

2- رزوه ای (threaded)

3- ساکتی (socket weld)

4- کشویی (slip on)

5- دامن دار (lap joint)

6- کاهنده (reducing)

7- کور (blind)

8- اریفیس (orifice)

فلنج گردن دار متداول ترین فلنج است که به دلیل اتصال جوشی لب به لب به لوله، احتمال نشتی کمی دارد و در قطرهای 2 اینچ و بالاتر به کار می رود. فلنج رزوه ای در قطر زیر 2 اینچ و کلاس های فشاری پایین استفاده می شود. فلنج ساکتی هم، مانند رزوه ای در قطرهای زیر 2 اینچ به کار می رود و به دلیل وجود جوش گوشه، ویژگی های آببندی ضعیف تری نسبت به فلنج گردن دار دارد، اما به دلیل نفوذی بودن جوش لب به لب، استفاده از فلنج گردن دار در قطرهای زیر 2 اینچ امکان پذیر نیست و از این نوع فلج استفاده می شود.

فلنج دامن دار بیشترین شباهت را به فلنج ساکتی دارد، با این تفاوت که در قطرهای 2 اینچ و بالاتر به کار می رود و به جای یک درز جوش در فلنج های ساکتی، دو درز جوش دارد. در پالایشگاههای پارس جنوبی در موارد بسیار معدودی مثل خروجی مخازن از این فلنج ها استفاده می شود و به دلیل آببندی ضعیف، کاربرد چندانی ندارد.

فلنج کور تنها برای بستن انتهای لوله های یا شیرها به کار می رود. و فلنج اریفیس مشابه فلنج گردن دار است با این تفاوت که دو سوراخ روی آن ایجاد شده تا لوله های ابزار دقیق را به آن وصل کرده و یک صفحۀ فلزی میان پیشانی دو فلنج قرار می دهند تا جریان سیال عبوری را اندازه گیری کنند.

2- درباره کتاب هنوز شروع به ادامه کار نکرده ام و فعلا نمی تونم قولی بدم.